Выпарные аппараты и кристаллизаторы

Процесс выпаривания, с целью концентрирования водных растворов щелочей и солей до требуемых концентраций, получил широкое распространение в химической, целлюлозно-бумажной, фармацевтической и пищевой промышленностях, а так же, в цветной металлургии. Выпаривание растворов осуществляется в установках, состоящих из группы выпарных аппаратов, соединенных между собой трубопроводами.

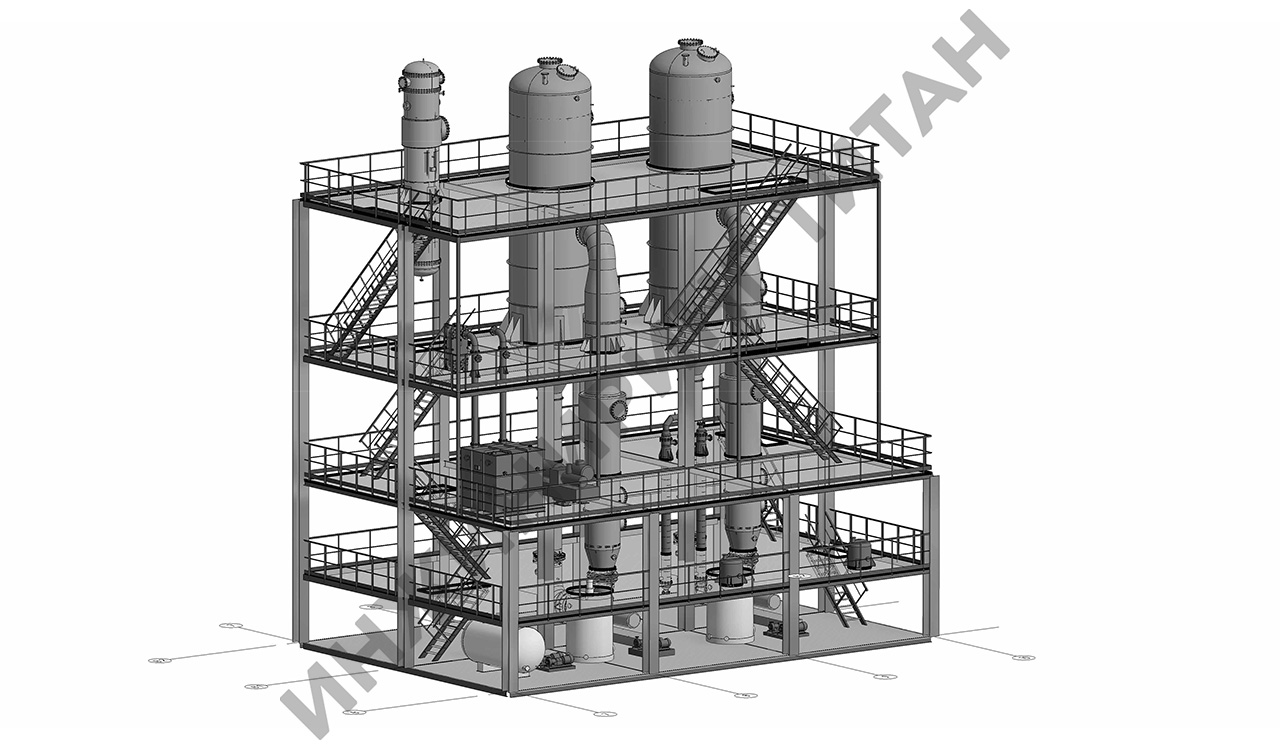

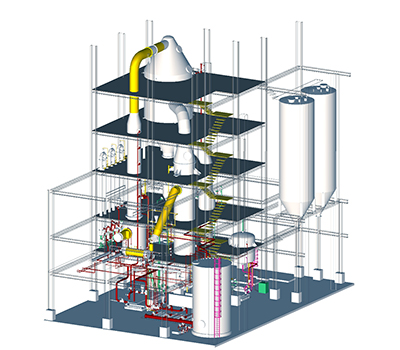

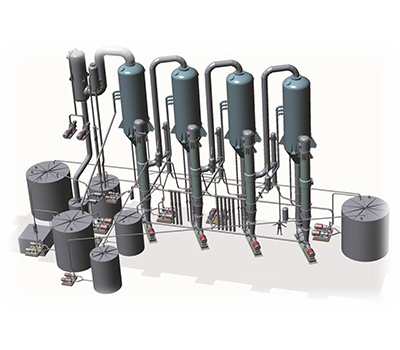

По индивидуальному заданию Заказчика компания ООО «Инжиниринг Титан» разработает и изготовит выпарные установки из специальных сталей и сплавов (12Х18Н10Т, AISI304, AISI316, AISI321, ВТ-01, AISI904L и других).

Выпарные установки в зависимости от количества корпусов классифицируются:

- Однокорпусная выпарная установка Выпарная установка, состоящая из одного или нескольких выпарных аппаратов, работающих в одинаковых режимах;

- Многокорпусная выпарная установка Выпарная установка, состоящая из нескольких выпарных аппаратов, в которых вторичный пар каждого предыдущего аппарата направляется в качестве греющего в последующий.

Кроме того, согласно требованиям технологического процесса и характеристик упариваемых сред, однокорпусные и многокорпусные установки могут быть следующих типов:

- Выпарные установки, работающие под вакуумом;

- Выпарные установки, работающие под атмосферным давлением;

- Выпарные установки, работающие под избыточным давлением.

Вакуум-выпарные аппараты получили широкое применение для промышленных систем очистки сточных вод и водоподготовки.

Основные преимущества выпарных аппаратов работающих под вакуумом:

- понижение температуры кипения раствора;

- увеличение движущей силы процесса;

- возможность использования греющего пара более низкого давления.

По типу движения потоков внутри выпарных аппаратов выделяют следующие типы установок:

- Прямоточные выпарные аппараты, в которой теплоноситель и раствор движутся из аппарата в аппарат в одном направлении;

- Противоточные выпарные аппараты, в которой теплоноситель и раствор движутся из аппарата в аппарат навстречу друг другу.

- Прямоточно-противоточные выпарные аппараты, в которых часть аппаратов работает по принципу прямотока, а остальные - противотока

Согласно технологическому процессу для концентрирования различных растворов выпарные установки могут быть:

- Одностадийными выпарными аппаратами, где упаривание раствора до конечной концентрации происходит без применения промежуточных аппаратов (доупаривателей).

- Двухстадийный выпарной аппарат, в которой раствор, выпаренный до определенной концентрации в одних аппаратах, отбирается для проведения технологической обработки и возвращается в доупариватели для упаривания до требуемой конечной концентрации.

Выпарные установки могут состоять из следующих типов выпарных аппаратов:

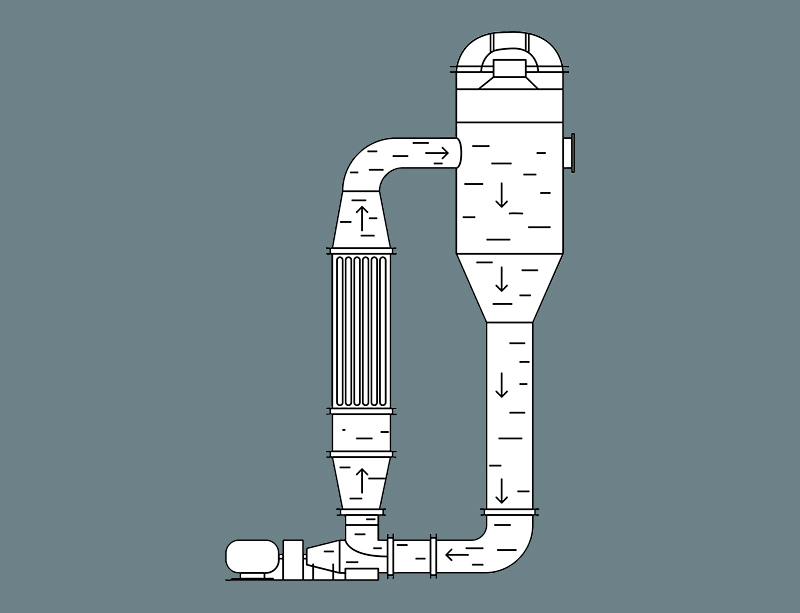

- Выпарной аппарат с естественной циркуляцией – аппарат, в котором движение выпариваемого раствора по внутреннему контуру осуществляется за счет сил естественной конвекции.

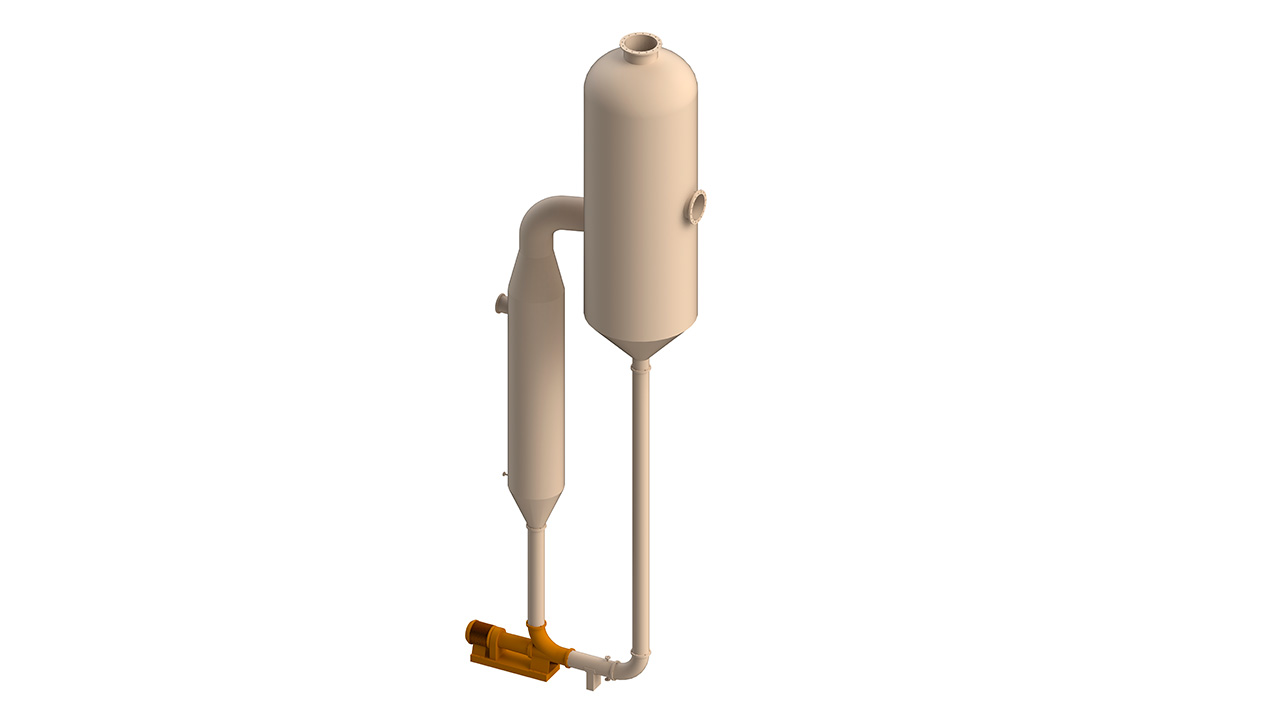

- Выпарной аппарат с принудительной циркуляцией – аппарат, в котором движение выпариваемого раствора по внутреннему контуру осуществляется насосом.

- Пленочный выпарной аппарат с восходящей пленкой – аппарат, в котором выпариваемый раствор движется в виде пленки по внутренней поверхности греющих труб вверх.

- Пленочный выпарной аппарат со стекающей пленкой – аппарат, в котором выпариваемый раствор движется в виде пленки по внутренней поверхности греющих труб вниз.

- Выпарной аппарат с вынесенной греющей камерой – аппарат, в котором оси сепаратора и греющей камеры смещены по отношению друг к другу.

Кристаллизационные аппараты

Процесс кристаллизации солей имеет особое значение в химической промышленности. Отделение целевого продукта от сопутствующих компонентов в виде кристаллов осуществляется путем выделения твердой фазы из растворов и расплавов. В кристаллизаторах можно получить как готовый кристаллический продукт, пригодный для дальнейшего использования, так и выделить ключевые компоненты, используемые для получения сложных комплексных минеральных удобрений.

Для получения кристаллов заданной крупности, чистоты и однородности применяются вакуум-кристаллизационные установки. Применение вакуум кристаллизаторов позволяет вырастить кристаллы до необходимого размера при низком пересыщении, создаваемом самоиспарением горячего раствора под вакуумом.

Наиболее оптимальным оборудованием для проведения кристаллизации в указанных выше условиях с целью получения продукта заданного качества являются циркуляционные вакуум кристаллизаторы с раздельным отводом суспензии и маточного раствора (к картинке РВКУ).

Выпарные установки с механической компрессией пара

Выпарные установки с использованием греющего водяного пара от внешнего источника являются классическим вариантом и широко распространены. В зависимости от объема и свойств перерабатываемого раствора (вязкости, плотности, температуры кипения, склонности к накипеобразованию, пенообразованию и кристаллизации), а также параметров свежего греющего пара используют одно- и многокорпусные выпарные батареи, прямо- и противоток и даже смешанный вид движения сред. С увеличением числа корпусов в установке уменьшаются удельные затраты греющего пара и оборотной воды (на конденсацию вторичного пара последнего корпуса), но увеличиваются затраты на капиталовложения, электроэнергию, обслуживание и ремонт. Так-же увеличение корпусов влечет за собой увеличение размеров здания под установку. Расчет оптимального числа корпусов приводит к сложным зависимостям, поэтому на практике число корпусов определяют путем технико-экономических расчетов ряда схем выпарных батарей.

Применение аппаратов с механической компрессией пара отличается от классических относительно низким расходом электроэнергии, а также не требует большого количества охлаждающей воды для конденсации вторичного пара. Компрессия пара происходит при помощи так механических компрессоров. Рабочим органом компрессоров являются мощные центробежные вентиляторы. Механическая компрессия основана на сжатии вторичного пара, образующегося при кипении раствора в выпарном аппарате, до давления, необходимого для нагрева раствора. Сжатый пар возвращается в теплообменную камеру выпарного аппарата и используется в качестве греющего пара. Таким образом, потенциал вторичного пара сохраняется и используется повторно в замкнутом контуре. Свежий греющий пар нужен только при пуске выпарной установки и выходе на режим. Для этого может быть взят пар от любого источника с требуемыми параметрами. При работе механических компрессоров возможно появление избыточного тепла. Это приводит к повышению температуры и давления в выпарном аппарате. Снимает такое тепло конденсатор смешения, благодаря ему часть вторичного пара конденсируется за счет контакта с охлаждающей водой.

В большинстве своем механические компрессоры работают при атмосферном давлении (очистка сточных вод, опреснение) и реже имеют применение при глубоком вакууме (пищевая промышленность, медицина). Степень сжатия пара одной ступени — 6...9°С. Дальнейшее увеличение перепада давления ведет к уменьшению КПД компрессора. В связи с этим применение механической компрессии пара для выпаривания высокодепрессионных растворов, депрессия которых достигает 20...80°С (KOH, NaOH, CaCl2, NH4NO3 и др.), ведет к значительному увеличению числа ступеней сжатия, соответственно, резко возрастают энергозатраты и капиталовложения. По этой причине механическую компрессию пара целесообразно применять для концентрирования растворов, температурная депрессия которых не превышает 6...9°С (KCl, NaCl, Na2SO4 и др.). Следует отметить, что механическая компрессия возможна только при варианте однокорпусной схемы выпаривания.

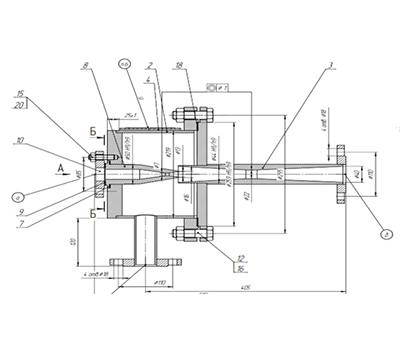

Паровой эжектор

Паровые эжекторы служат для повышения скорости, качества нагрева пара, а так же для повышения эффективности использования низкопотенциального пара на выпарных установках. Снижение расхода пара при применении паровых эжекторов составляет 8-40% в зависимости от технических условий и выбора места установки в схеме циркуляции пара. Паровые эжекторы применяются в выпарных аппаратах с особыми требованиями к качеству процесса нагрева, в системах с применением вторичного пара и при необходимости смешивания пара с разными давлениями. Кроме этого, паровые эжекторы применяются для создания и поддержания вакуума в вакуумных системах выпарных аппаратов.